Aufspannwürfel #

Da ich mein neues Elektrodenschweißgerät (ein altes Dalex TK 29/42) gerne ausprobieren wollte, habe ich mir mal den neulich vorgestellten Aufspannwürfel vorgenommen.

Zunächst einmal Rohmaterial zurechtflexen:

Das Rechteckrohr hat einen Querschnitt von 40x80mm, 40mm lang. Die Platten sind 80x120mm, 12mm dick.

Dann wurden die Teile mit 3,25mm-Elektroden bei ca. 130A verschweißt. Bei dem dicken Blech bin ich etwas über die Stromempfehlung von 120A des Elektrodenherstellers gegangen.

Die Teile wurde dann auf dem Klopp von der Walzhaut befreit:

Praktischerweise passen die Pratzen vom Schleifschraubstock auch zu diesem Aufspannklotz.

Es folgte nach dem Schruppen der Unterseite das Schlichten mit einem Schälmeißel:

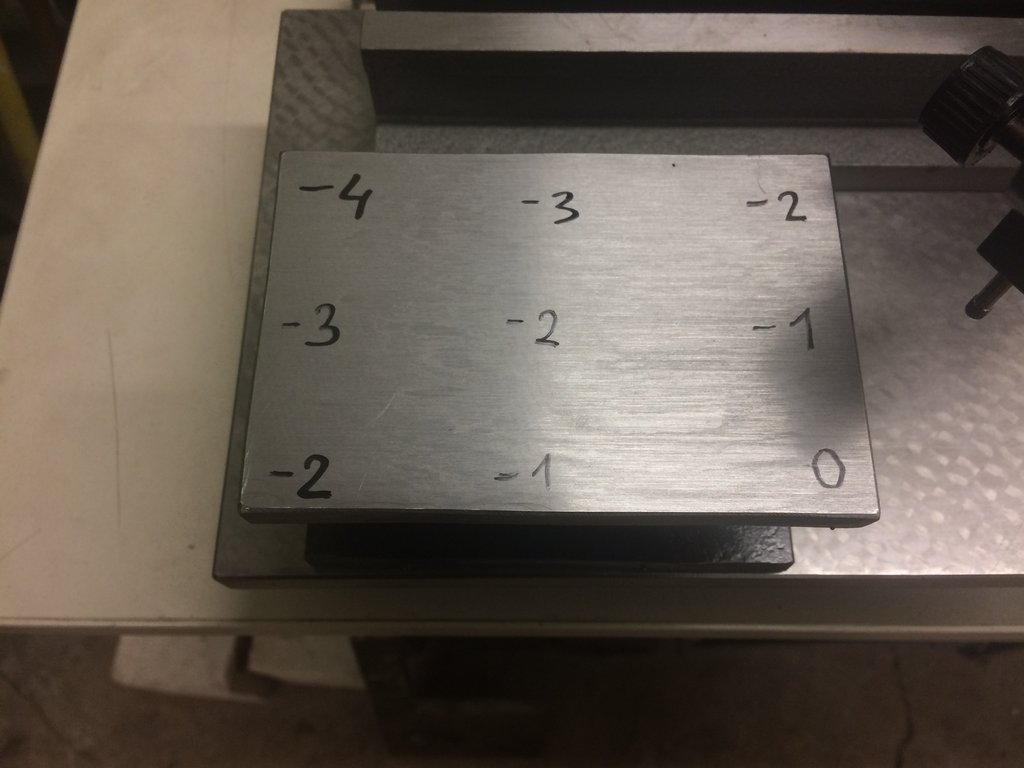

Auf der Messplatte ergab sich dann allerdings folgendes Bild:

Scheinbar haben sich durch den Hitzeeintrag beim Schweißen doch Spannungen im Blech gebildet, die jetzt hervortreten.

Ich dachte zuerst, dass durch mehrfaches Umdrehen und wechselseitige Bearbeitung der Verzug wegzubekommen sei. War aber offensichtlich leider nicht der Fall…

Die Fläche ist gleichmäßig geneigt. Leider hat der “rocker test” (s. Connelly; das Teil an verschiedenen Ecken im Kreis rumschubsen und schauen, ob es sich um einen gemeinsamen Punkt dreht) ergeben, dass die Unterseite eine Beule in der Mitte hat. Eine Messung für die Seite kommt noch.

Bevor ich mir jetzt jedoch einen Wolf schabe, wird das Teil geglüht.

Passt sogar glücklicherweise in den Ofen:

Der braucht allerdings endlos zum hochheizen, das wollte ich heute Abend dann nicht mehr anfangen. Vielleicht am Wochenende…

Nutensteine #

Ich hab den Nachmittag in der Werkstatt verbracht und herausgekommen ist eine Leiste, aus der ich mir nach Bedarf Nutensteine für die CNC-Fräse oder die Stoßmaschine herstellen kann.

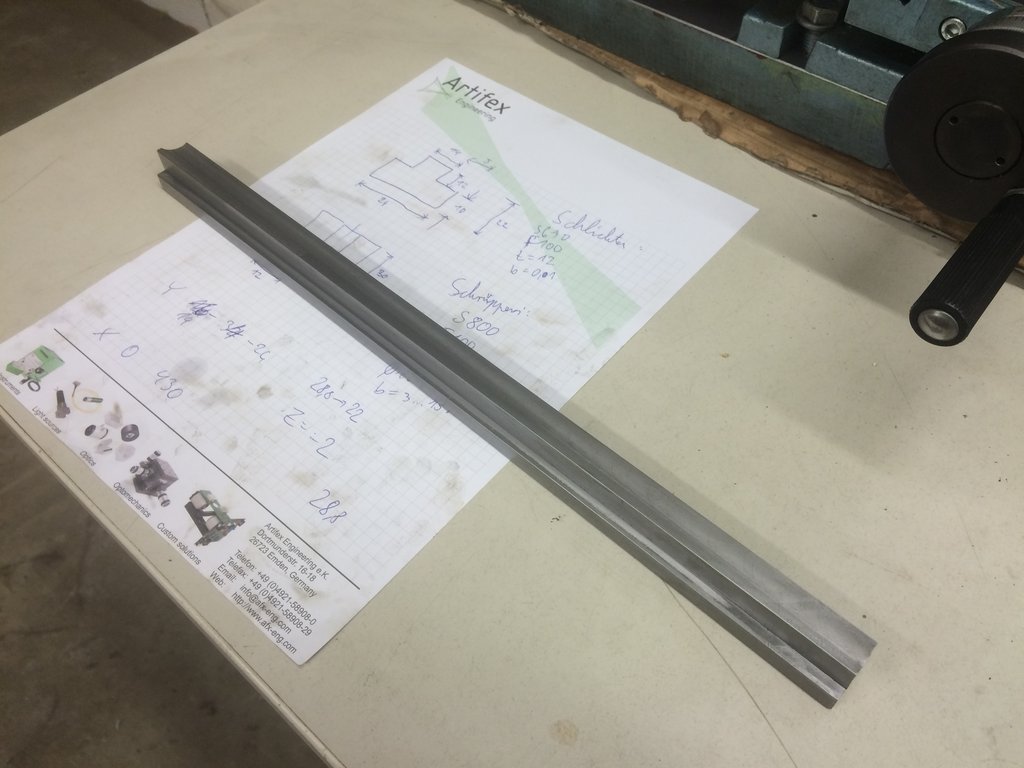

Im ersten Schritt habe ich das Rohmaterial, irgendwas Warmgewalztes, rundherum plan und halbwegs winklig gefräst:

Dann die Breite auf 24mm und die Höhe auf 22mm abgefräst. Der Nutengrund ist 25mm breit und 10mm hoch, die Nuten selber 14mm hoch und 14mm breit. Die Oberkante des Nutensteins steht dann ein paar mm unter der Aufspannfläche. So habe ein schön langes Gewinde und muss mir keine Sorgen machen, dass in dem möglicherweise weichen Stahl die Spannbolzen rausreißen.

Ich hatte zuerst mit einem älteren 16er Schlichtfräser angefangen; der neue gekordelte Schruppfräser zieht sich dagegen durchs Material als wäre es Butter:

Hier geht es jetzt schon an das Vorschruppen der T-Form. Da dies der erste richtige Einsatz für die Fräse ist seit sie bei mir steht, habe ich sehr vorsichtig mit der Zustellung angefangen. Angenehmerweise konnte ich alles im Gleichlauf fräsen.

Auf der anderen Seite habe ich dann direkt 12mm in der Höhe und 5mm in der Breite zugestellt. Die Maschine kratzt das nicht weiter, der Fräser schmatzt sich da genauso durch wie bei geringerer Zustellung. Geschruppt wurde mit 800 Upm und 100…200 mm/min Vorschub.

Geschlichtet wurde dann wieder mit dem alten Schlichtfräser bei 630 Upm, 100 mm/min Vorschub:

Die Oberfläche kann sich sehen lassen:

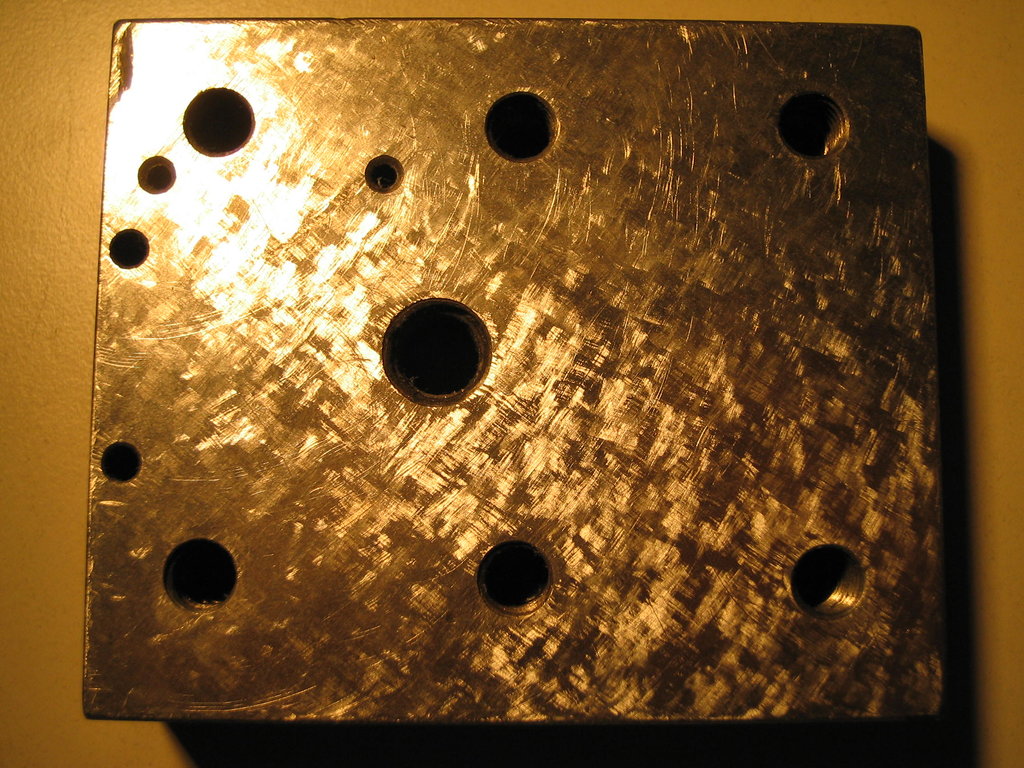

Wenn man zu genau arbeitet, passt es auch nicht besser… Insgesamt musste ich die Breite des Nutgegenstücks von 13,99 auf 13,90 verringern, weil aufgeworfene Grate von unpassenden Nutensteinen in der Vergangenheit der Maschinen und Dreck die neue Leiste haben sich verklemmen lassen. Jedes Mal neu ausrichten, ankratzen, messen und die nächsten 2/100 mm runter… Es war dann keine Tat mehr, auch nach unten hin noch 5/10 mm Platz zu schaffen, damit die Nutensteine auch am Klopp verwendbar sein werden:

Das ist dann der Endstand für heute:

Der Rohling ist jetzt ca. 400 mm lang. Verplant sind bis jetzt 8 Stk. mit 30 mm Länge, davon 4 mit M10 und 4 mit M6. Der Rest wird sicherlich nochmal nützlich sein…

Tuschierlineal #

Nachdem ja scheinbar in halb Deutschland geschabt wird, wollte ich auch mitspielen. Nach und nach also die notwendige Ausrüstung zusammengesucht/-gekauft:

und einfach mal losgelegt:

Aber weil plane Flächen ja schnell langweilig werden, wollte ich gerne auch Schwalbenschwänze (z.B. am Oberschlitten einer Drehbank) schaben können. Dazu muss also ein Tuschierlineal her!

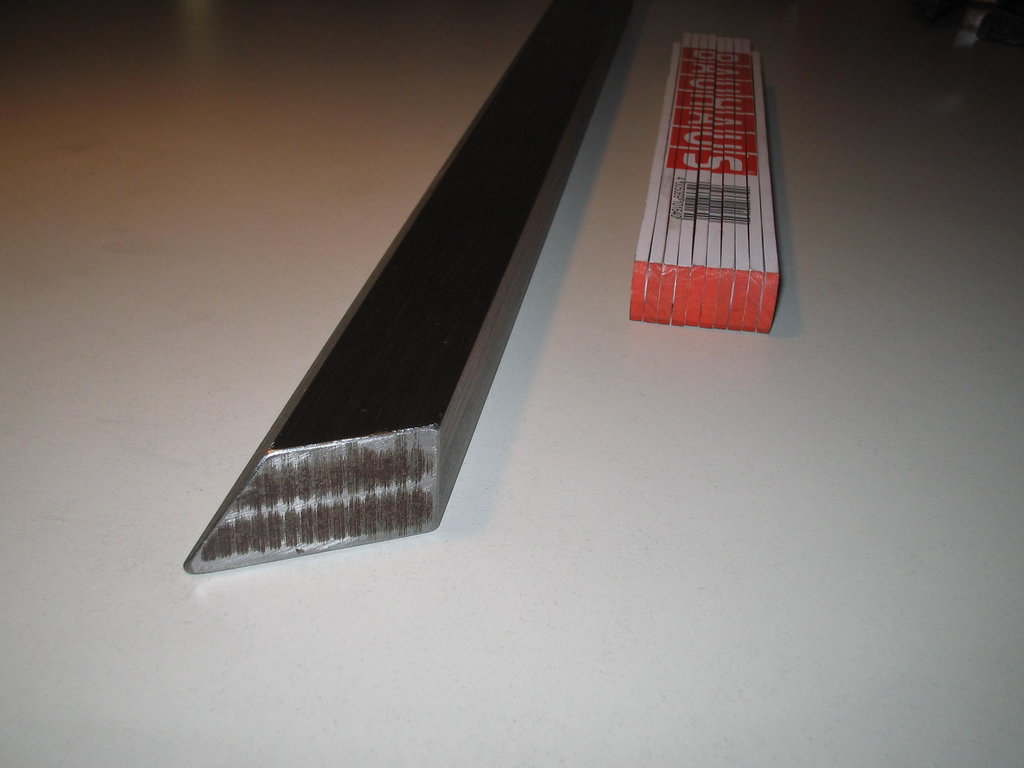

Auf dem Schrottplatz habe ich dann folgendes Gussteil gefunden:

Daraus will ich mir zwei Lineale, ein kleines und ein großes, machen:

Also erstmal feucht-fröhlich mit der Flex frisieren und zerhackstückeln:

Dann ab auf den Klopp und vorschruppen:

Gegen Ende, der Schlichtgang:

Die Ringelspäne kommen vom Schlichten mit einem schräg angeschliffenen Meißel mit sehr großem Radius:

Fertig zum Schaben:

Jetzt muss ich mir erst noch eine größere Tuschierplatte mit mindestens 500mm Kantenlänge besorgen, auf der kleinen (s.o. im Bild) wird dat nix mehr.

Aber warum warten? Also hab ich mir eben nochmal den Schaber geschnappt, die Platte eingebläut und losgelegt. Da beim ersten Tuschieren noch nix zu sehen war, hab ich erstmal ein paarmal grob rübergeschruppt. Leider habe ich ja noch keine ausreichend große Tuschierplatte und auch kein langes Haarlineal, also ist das Ergebnis möglicherweise ungenau. Ich habe also auf meiner 300x200mm-Platte diagonal tuschiert, aber schaut selbst:

Im Detail:

Etwa 4 Durchgänge später:

Noch später:

Endstand heute:

Der “Rocker Test” sagt auch, dass das Teil in der Mitte einen Buckel hat. Leider kann ich mit meiner Platte auch diagonal nur ca. 330mm sinnvoll tuschieren, das Lineal hat aber etwa 480mm…

Na ja, bald bekomme ich wahrscheinlich eine größere Platte, dann ist das kein Problem mehr.

Übrigens kann man auf den Bildern schön die spitzen, länglichen Schabespäne sehen. Da drängt sich die Vermutung auf, dass das Teil aus Temperguss ist. GG macht ja eher Krümelspäne. Graphit und damit schwärzeste Hände kriegt man allerdings von beidem, wie ich feststellen durfte.